数控转台精度偏差的诊断与解决:一份全面的实战指南

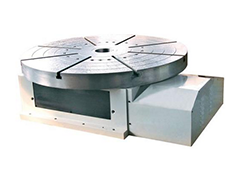

数控转台作为五轴机床或卧式加工中心的核心部件,其精度直接决定了工件的加工质量,特别是位置度、同轴度和角度分度精度。一旦出现精度偏差,会导致产品报废、生产效率下降,甚至损坏机床。本文将系统性地阐述数控转台精度偏差的诊断流程与解决方案。

一、常见精度偏差现象

首先,操作者或维修工程师需要准确识别问题现象:

1.定位精度差:转台停止位置与指令目标位置存在固定或随机误差。

2.重复定位精度差:多次返回同一指令位置时,实际停止位置不一致。

3.角度偏差:加工出的孔或型腔之间的角度关系错误。

4.工件同心度超差:加工出的圆形特征(如孔、圆柱)与基准不同心。

5.加工表面出现接刀痕:在分度加工中,表面在分度处出现明显的台阶。

6.回零位置漂移:每次回零后,机械原点位置不一致。

二、精度偏差的诊断流程

诊断应遵循“从外到内,从软到硬”的原则,逐步排查。

第一步:排除外部与操作因素

1.工件装夹:检查工件是否松动、夹具是否变形或夹紧力不均导致工件移位。

2.编程与参数:

◦校对加工程序:检查G代码中的角度指令、旋转方向(G90/G91)是否正确。

◦核对系统参数:特别是与转台相关的参数,如减速比、编码器分辨率、反向间隙补偿值等是否被误修改。

3.回零操作:确认转台是否进行了正确的回零操作,消除增量编码器的累计误差。

第二步:机械系统诊断(硬件核心)

机械问题是精度偏差的主要根源,应重点检查:

1.蜗轮蜗杆副(对于传统转台):

◦磨损:长期使用导致蜗轮蜗杆齿面磨损,造成间隙增大和运动不平稳。

◦啮合间隙:蜗杆与蜗轮之间的啮合间隙过大,是产生反向间隙(背隙)的主要原因。

2.轴承:转台核心轴承(特别是交叉滚子轴承)磨损或预紧力失效,会导致轴向和径向窜动,直接影响回转精度。

3.锁紧机构:液压或机械锁紧装置失效,在加工过程中转台发生微量位移或震动。

4.连接件:联轴器松动或损坏,导致伺服电机与转台传动链不同步。

5.清洁与润滑:铁屑、粉尘等污染物侵入导轨或传动部位,或润滑不良导致干摩擦和异常磨损。

第三步:控制系统与反馈诊断

1.编码器:编码器是转台的“眼睛”。其连接电缆接触不良、自身故障或受到油污、振动干扰,会向系统反馈错误的位置信号。

2.伺服驱动:伺服驱动器故障或参数设置不当(如刚性、增益调节不佳),可能导致电机响应迟缓、过冲或跟踪误差过大。

3.反向间隙:机械磨损后,原有的反向间隙补偿值可能已不适用,需重新测量并输入系统。

三、解决方案与调整步骤

根据诊断结果,采取针对性措施:

1.软件与参数调整

•重新设置参数:依据机床手册,恢复或正确设置转台的各项参数。

•反向间隙补偿:

◦测量:使用千分表或激光干涉仪测量转台的实际反向间隙。

◦输入:将测得的新间隙值输入数控系统的相应补偿参数中。

•伺服优化:在驱动器上进行自整定或手动调整伺服环增益,提高系统刚性,减少跟踪误差。

2.机械调整与维修

•调整蜗轮蜗杆啮合间隙:

◦对于可调结构的蜗杆,可通过调整垫片或螺钉,使蜗杆轴向移动,消除过大间隙。调整后需确保转动顺畅且有一定预紧力。

•调整轴承预紧:按手册要求,重新调整核心轴承的预紧力,消除轴向和径向窜动。

•清洁与润滑:

◦彻底清洁:清除转台内部的切屑和污物。

◦恢复润滑:检查油路是否畅通,更换指定牌号的润滑油/脂,确保所有摩擦面得到充分润滑。

•紧固与更换:紧固所有松动的螺丝,更换损坏的联轴器、密封圈等部件。

3.检查与更换反馈元件

•检查编码器接线是否牢靠,屏蔽是否良好。

•如果怀疑编码器本身故障,可使用示波器检查其反馈信号,或与同型号备件替换测试。

4.几何精度检测与补偿(高级应用)

对于高精度机床,在经过以上维修后,需进行系统性的精度检测与补偿:

•使用激光干涉仪:检测转台的分度定位精度和重复定位精度,并生成误差曲线。现代数控系统支持基于误差曲线进行螺距补偿,可大幅提升精度。

•使用球杆仪:快速检测转台动态性能及其与直线轴之间的几何误差。

四、预防性维护建议

杜绝问题胜于解决问题,良好的预防性维护至关重要:

1.定期检查润滑:按时、按量添加合适的润滑油/脂。

2.保持清洁:加工后及时清理切屑,尤其是转台工作台面与底座接合处。

3.避免超载:严禁超重、超速使用转台。

4.定期检查精度:每半年或一季度,用简单量表检查重复定位精度,提前发现潜在问题。

5.定期紧固:按计划检查并紧固关键部位的螺丝。

诊断和解决数控转台的精度偏差是一个逻辑严密的系统工程。应从最简单的操作和编程检查开始,逐步深入到机械传动、控制系统和反馈环节。对于机械部分的调整(如蜗轮蜗杆、轴承),需要专业维修人员凭借经验和技术谨慎操作。而最终的精度恢复,往往需要借助激光干涉仪等专业工具进行检测和补偿。建立并执行严格的预防性维护制度,是保证数控转台长期稳定运行、持续发挥精度的最经济、最有效的方法。