第四轴运动控制中的常见问题及解决方案探究

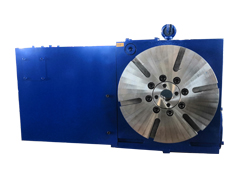

第四轴(通常指A轴或旋转轴)在多轴运动控制系统中扮演着重要角色,广泛应用于数控机床、工业机器人、自动化加工设备等领域。然而,由于机械结构复杂、电气控制精度要求高以及环境干扰等因素,第四轴运动控制中经常会出现一些问题。以下对常见问题及其解决方案进行深入探究。

一、常见问题

1.定位精度不足

•表现:第四轴无法准确到达目标位置,存在偏差或重复定位误差。

•原因:

◦机械结构磨损或松动(如轴承、联轴器等)。

◦编码器或光栅尺精度不足或故障。

◦控制系统参数(如PID参数)设置不当。

◦外部干扰(如振动、温度变化)影响精度。

2.运动卡顿或抖动

•表现:第四轴在运动过程中出现不平滑的现象,甚至伴随抖动。

•原因:

◦电机驱动器参数设置不合理(如速度环或位置环参数不匹配)。

◦机械传动部件存在间隙、磨损或刚性不足。

◦电源不稳定或电磁干扰。

◦控制算法不完善,无法有效抑制高频干扰。

3.过载或堵转

•表现:第四轴在运行过程中负载过大,导致电机停转或报警。

•原因:

◦负载超出电机或驱动器的额定能力。

◦机械传动部分卡死或阻力过大(如润滑不良、异物阻塞)。

◦编码器信号异常,导致控制系统误判。

◦加减速设置不合理,导致瞬时过载。

4.通信故障

•表现:第四轴与主控制器之间的通信中断或数据丢失。

•原因:

◦通信线路接触不良或信号干扰。

◦通信协议配置错误或不匹配。

◦控制器或驱动器的通信模块故障。

◦网络延迟或带宽不足(在网络通信中)。

5.动态响应慢

•表现:第四轴在快速运动时响应滞后,无法及时跟随指令。

•原因:

◦控制器或驱动器的性能不足。

◦PID参数调整不当,导致系统响应迟缓。

◦电机功率不足,无法满足动态需求。

◦机械传动系统的惯性过大。

6.编码器信号丢失或错误

•表现:第四轴运动过程中出现位置丢失或错误。

•原因:

◦编码器硬件故障或老化。

◦信号线接触不良或屏蔽层损坏。

◦环境因素(如强光、灰尘、油污)影响编码器工作。

◦控制系统对编码器信号的处理能力不足。

7.多轴联动误差

•表现:在多轴联动加工中,第四轴与其他轴的协调性差,导致加工误差。

•原因:

◦各轴的机械安装精度不一致(如同心度、垂直度偏差)。

◦控制系统的多轴同步算法不完善。

◦各轴的负载或惯性差异较大,导致运动不同步。

◦软件编程逻辑错误或参数设置不当。

二、解决方案

1.提高定位精度

•定期检查和维护机械结构,确保无松动或磨损。

•使用高精度编码器或光栅尺,并定期校准。

•优化控制系统参数(如PID参数),并进行多次调试。

•增加外部补偿装置(如零点校准装置或误差补偿算法)。

•在设计阶段选择更高精度的传动部件(如滚珠丝杠、直接驱动电机)。

2.解决运动卡顿或抖动

•检查并更换磨损的传动部件,确保机械传动的刚性。

•调整电机驱动器的电流、速度和位置环参数,优化动态性能。

•确保电源稳定,避免电压波动或电磁干扰。

•在控制系统中加入滤波算法,减少高频噪声的影响。

•使用更高性能的电机或驱动器,提升运动控制的平滑性。

3.应对过载或堵转

•根据负载需求选择合适的电机和驱动器,确保额定功率匹配。

•定期检查机械传动部分,清理润滑不良的部位。

•在控制系统中加入过载保护功能,避免设备损坏。

•优化加减速曲线,避免瞬时过载。

•增加负载监测装置,实时监控运行状态。

4.解决通信故障

•检查通信线路连接是否牢固,避免松动或接触不良。

•确保通信协议配置正确,必要时更新固件或软件版本。

•使用屏蔽电缆,减少外部干扰对信号的影响。

•在网络通信中,优化网络拓扑结构,提升带宽和响应速度。

•增加通信冗余设计,避免单点故障。

5.提升动态响应

•升级控制器或驱动器硬件,提高处理能力。

•优化PID参数,提升系统的响应速度和稳定性。

•选择更高功率的电机,满足负载需求。

•减少机械传动系统的惯性,优化设计(如使用轻量化结构)。

•在控制系统中加入前馈控制或预测控制算法。

6.修复编码器信号问题

•更换故障的编码器,选择抗干扰能力更强的型号。

•检查信号线连接,确保屏蔽层接地良好。

•定期清洁编码器,避免灰尘和油污影响信号质量。

•在控制系统中加入信号冗余设计,避免单点故障。

•使用更高分辨率的编码器,提高位置检测精度。

7.优化多轴联动

•提高各轴的机械安装精度,确保同心度和垂直度。

•使用先进的同步控制算法(如交叉耦合控制)。

•对各轴进行动力学建模,补偿负载和惯性的差异。

•在软件编程中优化多轴联动逻辑,确保指令一致性。

•使用更高性能的多轴控制器,提升协调能力。

三、预防措施

1.定期维护:

•对第四轴的机械、电气和控制部分进行定期检查和维护。

•定期校准传感器和编码器,确保精度。

2.环境优化:

•为设备提供稳定的工作环境,避免高温、高湿、强振等不利条件。

•使用防护装置(如防尘罩、减震垫)减少外部干扰。

3.培训操作人员:

•提高操作人员的技能水平,减少人为操作失误。

•提供详细的操作手册和故障排查指南。

4.仿真测试:

•在实际运行前,利用仿真软件对运动控制程序进行验证和优化。

•模拟不同工况,验证系统的稳定性和可靠性。

5.选用高质量设备:

•选择可靠性高的电机、驱动器和控制器,降低故障率。

•优先选择知名品牌和经过认证的产品。

四、总结

第四轴运动控制中的问题涉及机械、电气和控制等多个方面。通过分析问题的根本原因,采取针对性的解决方案,并结合预防措施,可以有效提高设备的稳定性和可靠性。同时,随着智能制造技术的发展,采用更先进的控制算法、智能化监测手段以及物联网技术,将进一步提升第四轴运动控制的性能和效率,为工业自动化提供更强有力的支持。